导语:

钛合金作为“太空金属”与“海洋金属”,以其超高强度、卓越耐蚀性和生物相容性,成为航空航天、高端医疗器械的核心材料。然而其低导热率、高化学活性、易变形的特性,使精密加工面临巨大挑战。本文将深度解析钛合金复杂结构件的高精度加工工艺突破点。

一、钛合金加工难点深度剖析

变形控制难题

导热系数仅为钢的1/6,切削热积聚导致零件热变形

残余应力释放引发尺寸漂移,尤以薄壁件为甚

刀具损耗痛点

强度高(抗拉强度≥900MPa)加剧刀具磨损

粘刀倾向引发积屑瘤,表面粗糙度失控

精密加工瓶颈

结构复杂件形位公差严苛(通常≤0.01mm)

曲面加工易出现振颤、让刀现象

二、高精度加工核心设备要求(以南京宝泰技术实践为例)

--

设备特性 技术参数要求 解决痛点

超高刚性结构 主轴刚性≥200 N/μm 抵抗钛合金大切削力变形

高速主轴系统 转速≥20,000 rpm 抑制积屑瘤形成

热补偿系统 定位精度≤3μm 补偿加工热变形

五轴联动精度 重复定位精度≤5μm 复杂曲面精密成型

三、工艺突破四大关键技术(南京宝泰成功案例实证)

切削参数黄金矩阵优化

采用“高转速+小切深+微进给”策略(vc=50-80m/min,fz=0.03-0.08mm/z)

搭配PVD涂层刀具(TiAlN/AlCrN)降低粘刀率40%

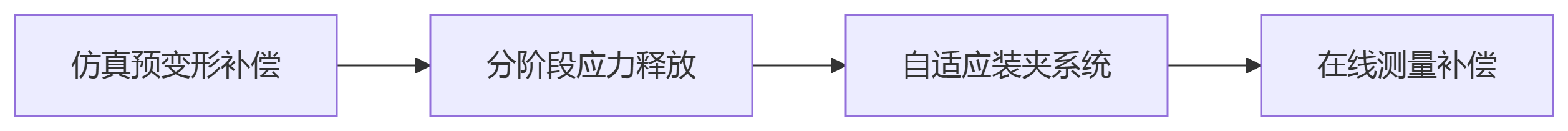

变形控制工艺闭环

--

冷却技术革命

高压内冷(压力≥7MPa)精准降温

液态氮冷技术抑制热影响区扩散

智能加工策略

摆线铣削降低切削力30%

颤振抑制算法提升表面质量

四、精密加工质量标杆(典型成果数据)

形位公差控制:平面度≤0.005mm,同轴度≤φ0.008mm

表面完整性:Ra≤0.2μm,无微观裂纹

加工效率提升:相较传统工艺缩短工时45%

刀具寿命倍增:单刃加工量提升300%

结语:

随着一批企业通过设备-工艺-材料三位一体创新,成功突破钛合金γ相加工壁垒,我国在航空发动机叶片、骨科植入物等高端领域实现自主可控。未来超低温加工、激光辅助切削等前沿技术将进一步推动钛合金精密加工迈向新纪元。