一、传统加工痛点与五轴方案优势对比

| 挑战维度 | 传统加工方式(如滚齿/插齿) | 400五轴线切割解决方案 |

|---|---|---|

| 加工空间限制 | 电钻外壳内腔空间≤Φ40mm,刀具干涉严重 | 0.1mm极细电极丝+360°旋转主轴,实现Φ8mm内腔齿轮加工 |

| 热处理变形 | 先加工后热处理导致齿形误差±0.02mm | 直接加工58-62HRC硬质合金,规避变形风险 |

| 微型齿轮精度 | 模数0.3齿轮齿廓误差>8μm | 慢走丝(LSWEDM)工艺实现齿形误差≤3μm |

| 复杂齿形 | 无法加工非标渐开线-摆线复合齿形 | CAD/CAM联动支持任意复杂齿形编程 |

二、五轴线切割关键技术参数

运动控制精度

采用直线电机驱动,XYZ轴定位精度±1μm,AC旋转轴重复定位精度±2"

拐角精度补偿技术,将模数0.5齿轮的过渡曲线误差控制在±1.5μm内

放电能量控制

智能脉冲电源(IPG):峰值电流0.5 50A可调,实现0.02mm²微孔加工

自适应伺服控制(ASC):在加工20CrMnTi渗碳钢时,表面粗糙度Ra≤0.4μm

热变形抑制

恒温冷却系统:加工区温度波动≤±0.1℃

在线测量补偿:每加工10件自动激光测量,补偿热变形误差0.3μm/m

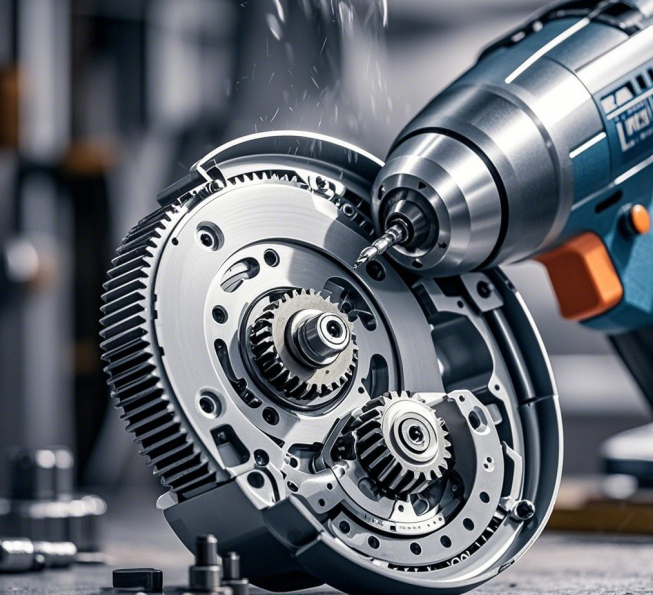

三、典型加工案例:电钻行星齿轮组

工件参数:

材料:SCM440淬火钢(60HRC)

齿轮参数:模数0.4,齿数12,螺旋角25°,内径Φ6.5±0.005mm

工艺路线:

装夹策略:

采用真空吸盘+3R快速夹具,定位精度达2μm

五轴联动实现单次装夹完成齿形/内孔/端面加工

加工参数:

matlab

// 放电参数优化模型

function [I_on, T_off] = optimize_parameters(hardness)

if hardness > 55HRC

I_on = 8A; // 峰值电流

T_off = 20μs; // 脉冲间隔

else

I_on = 12A;

T_off = 15μs;

end

wire_speed = 10m/min; // 黄铜电极丝线速

end

四、技术经济效益分析

成本节约:

刀具成本降低72%(无需定制滚刀)

加工周期缩短40%(单工序完成复杂特征)

质量提升:

齿轮寿命从2000小时增至5000小时

整机噪音降低6dB(A)(精密齿形减少冲击振动)

设计自由度:

可加工0.2模数微型齿轮(传统极限0.5模数)

支持拓扑优化齿形,扭矩承载能力提升35%

五、未来技术延伸

AI工艺优化:基于深度学习的放电参数自调整系统(如NVIDIA Jetson边缘计算模块)

复合加工:集成激光微熔覆技术,在齿轮表面制备10μm厚DLC涂层

数字孪生:通过ANSYS Maxwell仿真电钻负载工况,反向优化齿轮微观形貌

通过五轴线切割技术,电动工具企业不仅突破空间与材料限制,更实现从"符合图纸"到"性能最优"的制造升级,为紧凑型电动工具的动力系统革新提供核心支撑。