精密加工之揭秘五轴加工中心:精密复杂高标准零件制造的王者

在精密零件制造领域,五轴加工中心以其独特的优势,正逐渐成为高精度、高效率加工需求的不二之选。今天,就让我们一起走进五轴加工的世界,探索它在精密复杂高标准零件制造中的独特魅力。

五轴加工中心以其五个轴向上的联动加工能力,赋予了工件在空间中的自由定位能力。这意味着,无论是多面体还是复杂曲面,五轴加工都能够在一次装夹中完成,大大减少了多次装夹带来的误差累积。这种灵活性使得五轴加工在航空航天、医疗、精密模具等领域具有不可替代的地位。

五轴加工中心的加工效率与精度,也是其备受推崇的重要原因。在一次装夹中完成全部或大部分加工,不仅提高了加工效率,更显著提升了加工精度。这种精度保证,对于那些对零件精度要求极高的行业来说,是至关重要的。它确保了每一个零件都能够达到设计要求的精度标准,从而保证了产品的质量和性能。

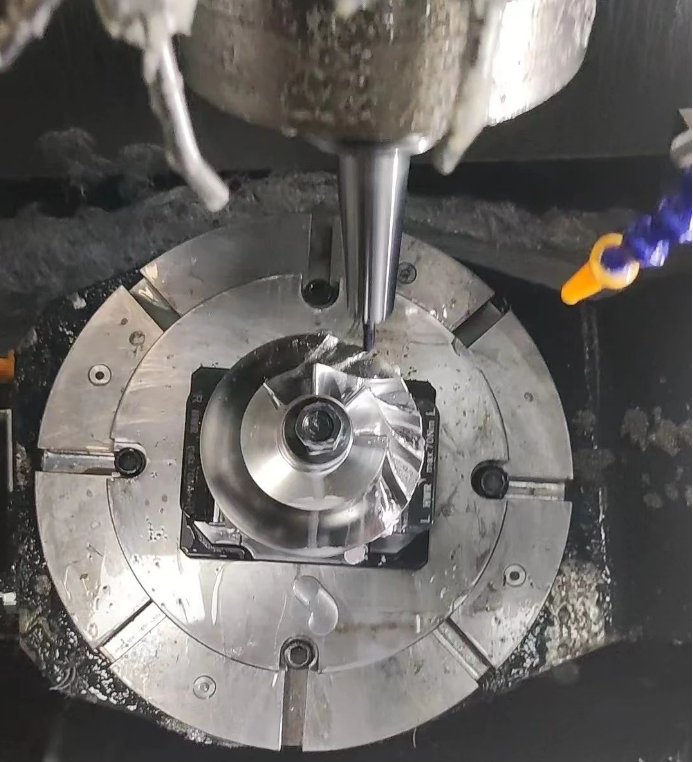

同时,五轴加工中心的加工范围也是其一大亮点。那些在三轴或四轴机床上难以加工或根本无法加工的几何形状,如深腔、复杂曲面、叶片、涡轮机部件等,对于五轴加工来说,都是小菜一碟。五轴加工能够直接访问到所有需要加工的表面,减少了特殊刀具的需求,进一步提高了加工效率和降低了成本。

除此之外,五轴加工中心还能够使刀具在切削过程中保持更理想的切削角度。这不仅提高了加工效率,还能获得更好的表面光洁度和更一致的材料去除率。对于那些对表面质量有着极高要求的零件来说,这无疑是一个巨大的优势。

总之,五轴加工中心以其独特的加工自由度、高效率与高精度、广泛的加工范围以及出色的表面质量,成为了精密复杂高标准零件制造领域的王者。在未来,随着技术的不断进步和应用领域的不断拓展,五轴加工将会在更多领域展现出其独特的魅力和价值。让我们期待它在精密制造领域的更多精彩表现吧!

加工自由度:五轴加工中心能够同时在五个轴向上进行联动加工,这意味着工件可以在空间中自由定位,而无需重新装夹或调整工件位置。相比之下,三轴加工只能在XY平面上和Z轴方向上移动和加工,四轴加工虽然增加了一个旋转轴(通常为A轴或B轴),但依然无法实现复杂曲面的连续加工。五轴加工可以在一个工序中完成多面和复杂曲面的加工,减少了多次装夹带来的累积误差。

加工效率与精度:由于五轴加工可以在一个设置中完成全部或大部分加工,减少了工件的重新装夹次数,这样不仅提高了加工效率,还显著提升了加工精度,因为多次装夹会导致定位误差的累积。对于高精度要求的航空航天、医疗、精密模具等领域的零件,这一点尤为重要。

加工范围:五轴加工可以轻松处理那些在三轴或四轴机床上难以加工或根本无法加工的几何形状,比如深腔、复杂曲面、叶片、涡轮机部件等。对于这些零件,五轴加工能够直接访问到所有需要加工的表面,减少特殊刀具的需求。

表面质量:五轴加工能够使刀具在切削过程中保持更理想的切削角度,这不仅提高了加工效率,还能获得更好的表面光洁度和更一致的材料去除率,这对于要求高表面质量的零件来说是一个显著优势。