随着科技的不断进步,超精密加工技术在制造业中的地位日益凸显。而在这一领域,CVD(化学气相沉积)金刚石刀具凭借其独特的性能和优势,正逐渐成为革命性的加工工具。本文将探讨CVD金刚石刀具在超精密加工中的应用、优势以及未来发展趋势。

CVD金刚石刀具以其出色的硬度、耐磨性和热稳定性,在超精密加工http://www.artisan-tek.com/领域展现出独特的优势。金刚石是自然界中最硬的材料之一,其硬度远超传统的金属刀具。因此,CVD金刚石刀具在加工高硬度材料时具有极高的耐用性和切削效率。

此外,金刚石刀具的热稳定性极佳,能够在高温下保持稳定的切削性能,有效减少加工过程中的热变形和热损伤。这一特性使得CVD金刚石刀具在加工高精度、高质量要求的零部件时具有显著优势。

二、CVD金刚石刀具在超精密加工中的应用

CVD金刚石刀具在超精密加工领域的应用广泛,包括光学元件、半导体材料、航空航天零部件等领域。在光学元件的加工中,金刚石刀具可以实现高精度、高表面质量的切削,满足光学元件对表面粗糙度和精度的极高要求。

在半导体材料的加工中,金刚石刀具的优异性能可以有效降低加工过程中的损伤和污染,提高半导体器件的性能和可靠性。同时,在航空航天领域,金刚石刀具的高精度和高效率加工能力对于制造高精度、高性能的零部件具有重要意义。

三、未来发展趋势

随着制造业对高精度、高质量零部件需求的不断增长,CVD金刚石刀具在超精密加工领域的应用前景广阔。未来,随着技术的不断进步和成本的降低,CVD金刚石刀具有望在更广泛的领域得到应用。

同时,随着新材料、新工艺的不断涌现,金刚石刀具的性能也将得到进一步提升。例如,通过优化CVD工艺参数、探索新型金刚石涂层技术等手段,可以提高金刚石刀具的切削性能、使用寿命和加工精度,进一步推动超精密加工技术的发展。

此外,随着智能制造、工业4.0等概念的深入推广,金刚石刀具的加工过程也将实现智能化、自动化和柔性化。通过集成先进的传感器、控制系统和数据分析技术,可以实现金刚石刀具加工过程的实时监控和优化调整,提高加工效率和产品质量。

结语

CVD金刚石刀具作为超精密加工领域的革命性工具,凭借其独特的性能和优势,正在为制造业带来前所未有的变革。随着技术的不断进步和应用领域的拓展,金刚石刀具将在未来发挥更加重要的作用,推动超精密加工技术的持续发展和创新。

CVD金刚石刀具-超精密加工领域的革命性进展与未来

金刚石刀具,以其超高硬度、卓越耐磨性、高热导率和强度,加之优异的抗腐蚀与化学稳定性,成为机械加工领域,尤其超精密加工的理想选择。单晶金刚石刀具保证了极佳的切削性能和抗黏附能力,可实现极致光滑的加工表面(Rz=0.05~0.1μm)。它们能高效加工铜、铝等有色金属及其合金、陶瓷、复合材料、塑料、橡胶、石墨、玻璃及耐磨木材等多种材料,提供极高的加工质量和生产效率。

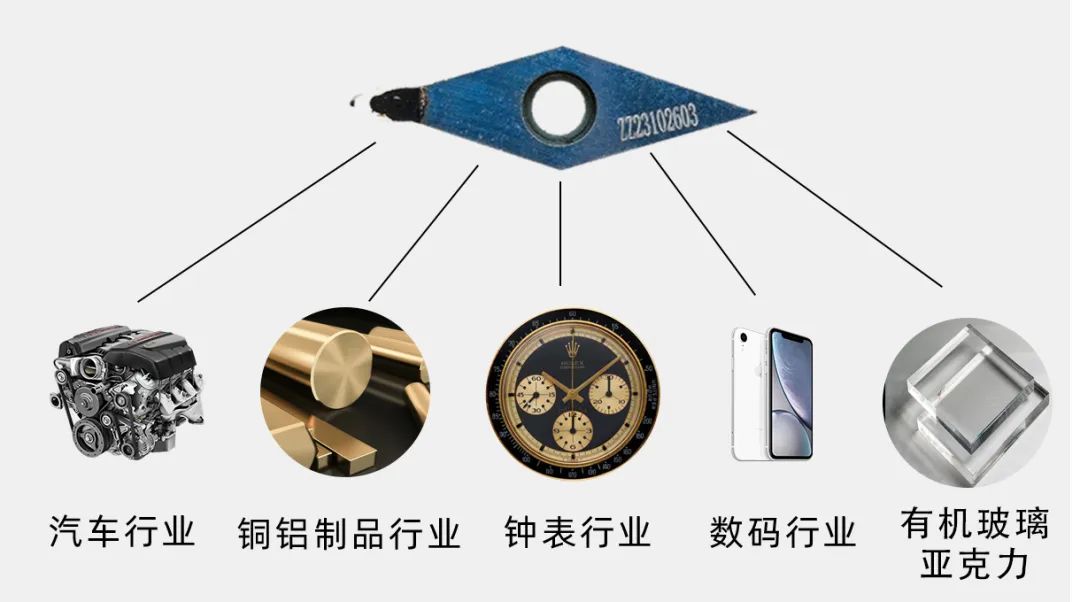

金刚石刀具应用领域

PCD金刚石刀具:

PCD(聚晶金刚石)是一种人造金刚石材料,制备成本较低。虽然无法磨出极其锋利的刃口,但在加工有色金属和非金属材料时表现出色。它广泛应用于汽车工业等领域。但在超精密加工、处理铁材料时,或面对极端冲击条件下,单晶CVD金刚石刀具能提供更高的性能和精度。

CVD金刚石单晶刀具:

CVD金刚石单晶刀具拥有与天然金刚石相当的硬度,使它们能够在加工硬质材料(如金属、复合材料和非金属)时保持极高的耐磨性和切削边缘的稳定性。尤其是在需要高精度加工和超精加工的场合,如航空航天、精密机械加工、光学加工、电子器件制造等。

碳索芯材CVD金刚石单晶刀片

CVD金刚石涂层刀具:

采用化学气相沉积技术在硬质合金刀具表面形成10-30微米厚的纯金刚石涂层,结合硬质合金的韧性与金刚石的超硬性,实现了刀具的高耐磨性和精确加工能力。这种刀具特别适用于石墨模具、碳纤维复合材料、高精度木工加工等领域,能显著提高加工效率、质量和刀具寿命,其性价比远超传统金刚石刀具。无需冷却液,可实现高速加工和精密加工,是超精加工领域的理想选择。

碳索芯材CVD金刚石涂层刀片

碳索芯材在化学气相沉积(CVD)金刚石刀具的研发生产方面具有独特的优势,无论是产品的强度与耐磨度都达到业界领先水平,这些高品质CVD金刚刀具产品的问世,对于增强高和延长刀具的使用寿命有着至关重要的作用。

产品参数及可定制规格

| | 单晶金刚石 | 多晶金刚石 |

| 尺寸规格 | 长宽均小于15mm,接受不规则形状定制 | 长宽不限,接受不规则形状定制 |

| 热导率(W·m-1K-1) | >1800 | >1300 |

| 硬度(Gpa) | 81±18 | 81±18 |

| 断裂韧性(MPa·m0.5) | 5.3-7.0 | 5.3-7.0 |

| 杨氏模量(Gpa) | 1050 | 1050 |

| 泊松比 | 0.1 | 0.1 |

| 密度(103 kg m-3) | 3.52 | 3.52 |